Estudio-análisis

MC Hector Ernesto Reynoso N. CTO Cucapah Servicios Ambientales, Mexicali, Baja California

MC y MBA Rogelio F. Nochebuena Tinoco

Un estudio del Banco Mundial indica que en 2018 se generaron más de dos mil millones toneladas de basura en el mundo anualmente y que los países en desarrollo contribuyen con 0.74Kg/diarios, aunque esta puede variar de 0.11 a 4.54Kg/diarios por habitante (1).

En información disponible, entre 2008 a 2016 en la región de Mexicali, Baja California/Tijuana/San Luis Rio Colorado (2) Se han introducido más de 950,000 llantas usadas provenientes de California. Además, mencionamos que la norma Mexicana que rige como se manejan estos residuos apropiadamente es la NOM-083- SEMARNAT-2003.

En este articulo vamos a hablar de los resultados de un caso de éxito que hemos obtenido mediante la implementación de un Sistema de Pirólisis en atmósfera rarificada conteniendo muy poco oxigeno en el reactor, el sistema está procesando entre ocho y diez toneladas de plástico PVC y PET o llantas de autos y camiones por corrida.

La Pirólisis convierte llantas y plásticos en productos de valor agregado entre ellos combustible pirolítico, en el caso de las llantas la facción solida contiene carbón, metales y otros materiales. Dependiendo del proceso y otras variables se controla la composición del producto final, los siguientes parámetros se deben de controlar, tamaño de Batch (corrida), tiempo de proceso, temperatura, presión, razón de calentamiento y que clase de catalizador se usa.

En un estudio llevado a cabo en Sudáfrica se cuantificó el contenido energético de los diferentes componentes de la Pirólisis con los siguientes resultados: Aceite tiene un valor calórico de 44 MJ/Kg, las llantas quemadas solo dan, 33 MJ/Kg; la madera 12.4 MJ/Kg; el carbón, 30.2 MJ/Kg; y el combustible pirolítico 45.5 MJ/Kg [3].

El residuo solido al que se conoce como char en realidad es carbón o igualmente conocido como negro de carbón, puede usarse como una fuente de energía teniendo un valor calórico de aproximadamente de 30.5 MJ/Kg. Y esto es algo que las cementeras y otras industrias le gusta usar como fuente energética, el contenido de char representa aproximadamente 30–35% de los productos generados.

Fig. 1 y 2 Muestran la forma de colectar el Carbón Negro en bolsas para su venta, fig. 2 muestra la consistencia del material, tal como sale del reactor.

También el carbón negro se usa en la producción de tintas y en la industria química como colorantes, y en la fabricación de llantas. Otra aplicación muy atractiva es su uso en el tratamiento de aguas residuales para remover metales pesado”. (4), o en la agricultura Información relacionada con el sistema comercial que ya opera en Cucapah.

Este es un reactor de tornillo rotatorio que tiene ciertas ventajas incluyendo mayor velocidad y el tamaño de la partícula se puede optimizar para mejores resultados (yield). También opera a menores temperaturas “El rendimiento de los procesos es variable y por ejemplo para sistemas de cama fija oscila entre el 65% a 70% para el de cama con fluido operando en un régimen de Pirolisis rápida”. (3)

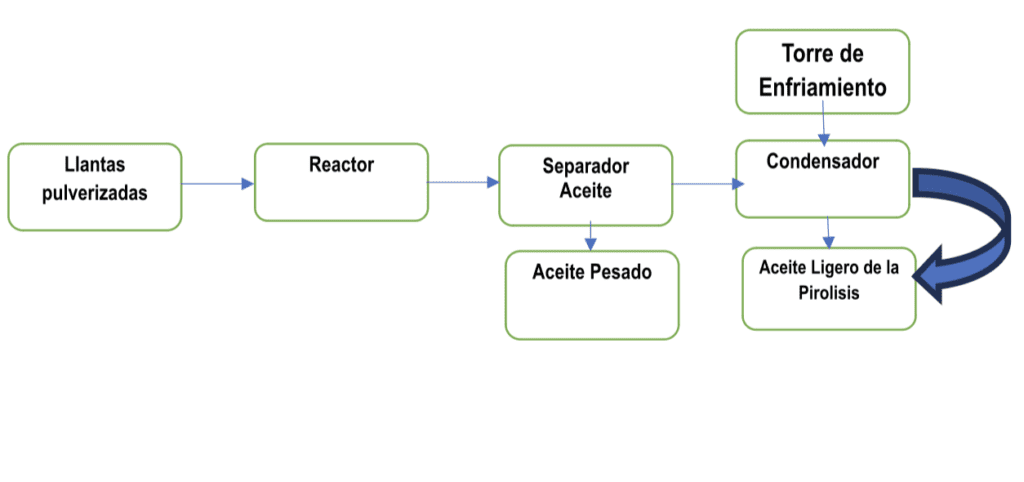

El siguiente diagrama de bloques describe el proceso usado en convertir plástico y llantas

en biocombustible.

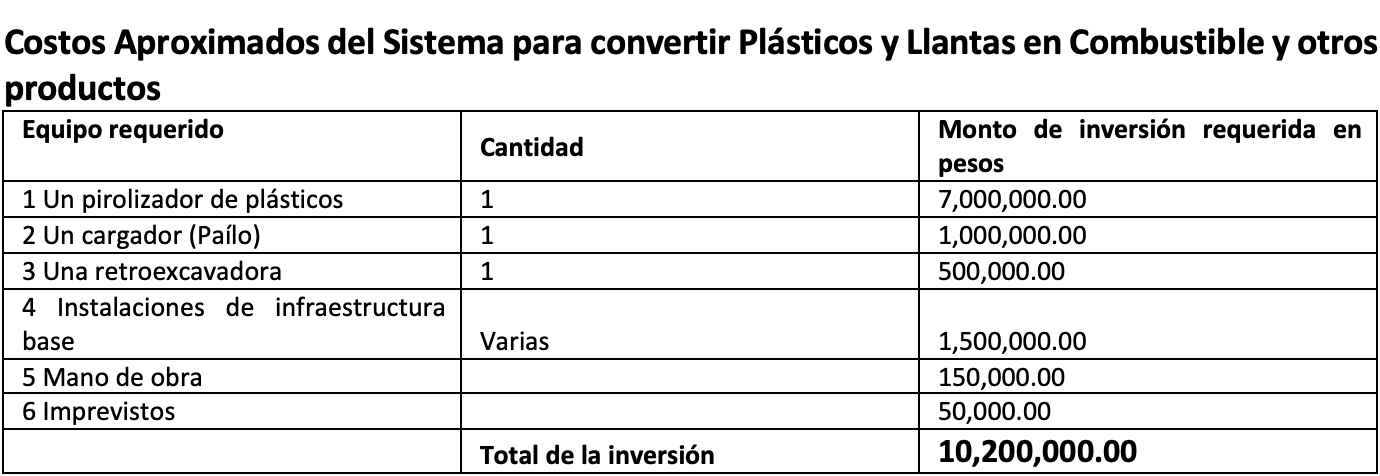

II.- Un equipo de pirolízado de 10 toneladas por corrida.

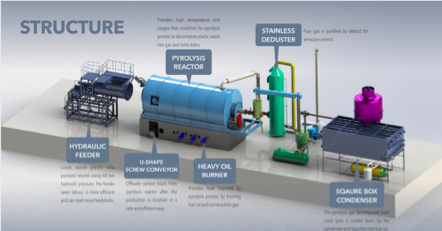

La siguiente imagen muestra como está constituido el equipo, que inicia con un cargador con un compactador (círculo azul). El reactor donde se realiza el proceso de la pirolisis con una capacidad de 10 toneladas (círculo rojo). Posteriormente el paso por el condensador (círculo verde) y finalmente se concentra el combustible en un tanque de 4 m 3 .

Fig.3. Muestra el sistema de Pirolizacion completo con sus diferentes componentes, tal como se tiene en

nuestras instalaciones.

Los componentes principales incluyen un alimentador hidráulico, el reactor pirolítico, un colector de polvo y un condensador de líquidos.

Hay algunas cosas que son de interés para mejorar el entendimiento del sistema de conversión de plásticos o llantas en combustóleo o con un poco más de procesamiento en biocombustible (combustible pirolítico)

Como se indicó anteriormente el proceso empieza con la separación de los distintos componentes que constituyen los residuos sólidos municipales (RSM), porque en ellos se encuentran una serie de elementos que es mejor separarlos para monetizar mejor esos residuos, porque se encuentran entre ellos vidrio, madera, metales, plásticos, etc.

Cada uno de los cuales tiene un valor cuando se recicla, pero en el caso que nos interesa más que son plásticos y llantas, es muy importante el poder tenerlos secos y totalmente libres de otras cosas ya que la pirolisis es óptima cuando solo se usan como materia prima ya sea PVC o PET en el caso de los plásticos o llantas que han sido cortadas para que quepan en el reactor.

A diferencia de otros sistemas donde el plástico o las llantas se tienen que fracturar en partes diminutas, el reactor que usamos permite el uso de plástico que ha sido solo compactado o en el caso de llantas se pueden poner llantas de auto compacto en el reactor sin ningún problema, claro si se quiere optimizar el espacio en el reactor se pueden mezclar llantas completas con pedazos de tales y así incrementar la cantidad de material en una corrida.

Fig. 4 Muestra la forma en la que se carga el sistema y Fig. 5 El reactor listo para iniciar operación

Una de las ventajas del uso de un reactor giratorio para llevar a cabo la pirolización es que la eficiencia del proceso se mejora substancialmente de tal manera que podemos esperar eficiencias en el orden del 85 a 97% con muy poca cantidad de residuos con no valor comercial, lo que permite mayores ganancias

+

+

Fig. 6 Muestra parcialmente el Reactor, el sistema de Colector de polvo y el Condensador de líquidos

El reactor es capaz de manejar hasta 10 toneladas métricas de materia prima, el proceso usa parte del mismo combustible que ya se obtuvo previamente. Cada 10 toneladas de plásticos generan 5,000 litros de combustible, denominado Petrol Plástico. Si se pirolizan llantas, 10 toneladas (un Batch) de las mismas generarán 4,000 litros de combustible. Cada Batch consume alrededor de 350 litros de combustible; de manera inicial; el resto se utiliza el mismo SYNGAS obtenido previamente y con ello se mejora la economía del proceso. El proceso se lleva hasta 350º C, pasando por 150º C, donde se inicia de allí la producción del SYNGAS y se deja de utilizar el combustible líquido inicial.

La duración de la corrida es normalmente de 13 horas. En ese periodo se eleva la temperatura hasta los 350º C. El reactor está girando durante todo el proceso lo que permite que la temperatura durante todas las reacciones sean isotérmicas y maximiza la eficiencia energética, así como evita que los materiales tratados se peguen en las paredes del reactor, facilitando el mantenimiento y limpieza. Se sabe que el proceso concluye, cuando ya se deja de producir el SYNGAS y la temperatura y presión se abaten.

En un reactor como el que usamos las reacciones químicas se conducen en una atmosfera rarificada de oxígeno, por lo que el carbón no se puede ligar con moléculas de oxígeno, para formar CO o CO2 por ende hay pocos gases de efecto invernadero en la transformación de plásticos o llantas en biocombustible, por lo que es amigable con el ambiente. Los costos de producción andan alrededor de $5.00 pesos por litro, los que

incluyen el costo del combustible inicial, además de la mano de obra, mantenimiento y reparaciones emergentes.

Es importante mencionar que los residuos utilizados como materia prima pueden y deben de ser cobrados a su ingreso en las instalaciones.

Como existe un tiempo requerido para que el reactor se enfríe antes de abrirlo, este tiempo se suma a todos los protocolos que establecen la necesidad de hacer una sola corrida diaria. La producción contempla 5 horas de carga, 13 de pirolisis, 12 de enfriamiento y 5 horas de extracción de cenizas. Por lo que de acuerdo con la experiencia se puede realizar un Batch cada tercer día, esto es un día sí y otro no. Lo que representa un total de 30 a 40 toneladas de plástico a la semana.

Desde el punto de vista operativo el proceso consume electricidad para mover el reactor y también para bombear el combustible, el motor para rotar el reactor es de 50HP, lo que implica que el consumo por corrida de 13 horas o sea aproximadamente 478.01 KWh y por concepto del bombeo se usa una bomba de 5HP por 10 horas o sea aproximadamente 36.77 KWh, por tanto el consumo eléctrico del sistema es aproximadamente 514.78KWh por corrida y si se tienen 12 corridas por mes entonces la electricidad promedio mensual

usada es de 6,177.36 KWh/mes.

Es importante señalar que el proceso de pirolisis es más rápido, eficiente y controlable que el de la producción de biogás, que se requiere más de un mes en un proceso controlado con biodigestores y más de 2 años en un confinamiento que cumpla con la NO- 083-SEMARNAT-2003, donde se cuente con pozos liberadores de biogás.

Este proceso coadyuva a reducir la cantidad de residuos a ser confinados dentro del tamaño del proyecto de 50 toneladas diarias; ya que en el proceso de separación de los residuos los metales, madera, cartón vidrio pueden ser fácilmente separables, recuperables y vendibles como material de rehúso y reciclo. El precio de estos reciclables están sujetos a el área del proyecto y varía de región a región. El precio del combustible puede fácilmente venderse a $12 pesos por Kg, lo cual es muy atractivo. Si se agregan equipos de destilación el combustible plástico, puede ser procesado para que tenga características de bio-diésel y se puede vender hasta los $19.00 pesos por Kg.

En futuros proyectos se puede procesar el SYNGAS y destilar el combustible plástico, para maximizar los ingresos, pero de momento no se incluye en este proyecto y sería objeto de inversiones posteriores. De igual manera se puede obtener energía eléctrica conforme al concepto “Waste to Energy”; pero no es el caso dadas las restricciones de las políticas del gobierno federal; por lo mismo no se considera de momento.

Conclusión

Basados en la experiencia de casi 6 meses de operación continua. Podemos decir que con lo proyectado se pueden obtener 12,000 litros por semana a razón de $10.50 pesos por litro lo que representan $ 504,000.00 pesos por mes, más los reciclables, lo que bien se pueden generar hasta los $ 850,000 pesos mensuales de utilidad, lo que implica que en menos de 2 años se pueda recuperar la inversión, además de los beneficios ambientales asociados en la reducción de residuos sólidos que de otra manera van a contaminar el

aire, la tierra y el agua.

Contacto

- MC Hector Ernesto Reynoso N. CTO Cucapah Servicios Ambientales, Mexicali, Baja California

[email protected] ; Tel - MC y MBA Rogelio F. Nochebuena Tinoco, [email protected] ; Tel

Bibliografía

1. https://datatopics.worldbank.org/what-a-waste/trends_in_solid_waste_management.html

2. https://calepa.ca.gov/wp-content/uploads/sites/6/2017/11/Update-to-the-Tire-Flow-Study-San-Diego-

State-University.pdf

3. The Development of a Waste Tyre Pyrolysis Production Plant Business Model for the Gauteng

Region, South Africa Nhlanhla Nkosi 1,* , Edison Muzenda 1,2,3, Tirivaviri A. Mamvura 2 , Mohamed

Belaid 1 and Bilal Patel 3 1 Department of Chemistry