Por Rahul Garg, Vicepresidente de Industrial Machinery y SMB en Siemens Digital Industries Software

Los fabricantes de maquinaria se enfrentan hoy a un entorno de mercado volátil, que les obliga a adoptar nuevos enfoques para desarrollar productos de nueva generación. Como siempre, están presentes las presiones de la calidad, el coste y el rendimiento. Al mismo tiempo, los requisitos de sostenibilidad son ahora prioritarios. La atención se centra en reducir el consumo de energía, reducir las emisiones de carbono y minimizar la chatarra y los residuos.

Además, las grandes tendencias mundiales están afectando a los fabricantes de todo el mundo, mientras que los cambios sociopolíticos también están provocando cambios en los modelos de negocio, como la deslocalización, la servitización y la entrada de nuevos operadores en el mercado. También ven oportunidades en áreas emergentes, pasando de ámbitos bien establecidos a mercados adyacentes o nuevos. Por ejemplo, los fabricantes de maquinaria papelera se están expandiendo hacia la fabricación de maquinaria para baterías con el fin de satisfacer el fuerte aumento de la demanda de vehículos eléctricos, y lo mismo puede decirse de los fabricantes de maquinaria en la industria del vidrio. Sin embargo, la escasez de mano de obra -tanto para los fabricantes de maquinaria como para las operaciones de fabricación- está aumentando la necesidad de automatización. La fábrica del futuro se está desarrollando en torno a los paradigmas de la sostenibilidad, la flexibilidad y la mano de obra del futuro.

Los avances tecnológicos brindan oportunidades a los fabricantes para prosperar, a pesar de los innumerables retos del sector. Estas nuevas capacidades son posibles gracias a la mayor inteligencia y riqueza de los datos generados por la digitalización, que integra herramientas digitales, sistemas y datos de IoT, conectando información anteriormente aislada entre diseño, ingeniería, producción y servicio.

Con la digitalización, los fabricantes pueden ir más allá de la automatización y pasar a entornos de producción más predictivos y adaptables. La fabricación adaptativa ofrece la flexibilidad necesaria para cambiar sin esfuerzo la producción en función de las necesidades cambiantes del mercado y de los clientes. Además, simplifica los sistemas de flujo de trabajo para que los fabricantes puedan hacer más con la misma mano de obra.

La digitalización reduce el riesgo de fabricación al crear procesos más flexibles y acceder a datos cruciales de las numerosas disciplinas de ingeniería y producción. Entrelazar los datos de todas estas disciplinas, antes aisladas, requiere soluciones basadas en un profundo conocimiento del diseño de máquinas, la simulación, la automatización de fábricas y la gestión del ciclo de vida de los proyectos (PLM).

Gemelo digital: el núcleo de la digitalización

Este renacimiento de la fabricación requiere la digitalización de todo el ciclo de vida del proceso de producción, incluida la maquinaria de producción, y comienza en el diseño con la creación del gemelo digital de la máquina inteligente. A lo largo del proceso de diseño, el gemelo digital de la máquina se desarrolla sobre la base de una ingeniería multidisciplinar que abarca los sistemas mecánicos, de software, eléctricos y de automatización de la máquina. Este gemelo digital se utiliza inicialmente para la exploración y evaluación del diseño en la creación de prototipos virtuales. Una vez que la máquina está lista para su despliegue, el gemelo digital de la máquina permite la puesta en marcha virtual antes de que la máquina se instale físicamente, lo que permite la familiarización con la máquina y la formación del operador, minimizando significativamente el riesgo y el tiempo necesarios para el despliegue.

Una vez instalado en la fábrica, el gemelo digital de la máquina se enriquece continuamente con datos de operaciones reales a lo largo de la vida útil de la máquina. Esta ventaja crea un bucle cerrado entre la representación real y la digital. Con una fidelidad cada vez mayor, este gemelo digital operativo proporciona información de valor incalculable sobre el rendimiento, lo que permite al equipo de fabricación supervisar y mejorar continuamente la eficiencia y la calidad de la fabricación. El gemelo digital mejora la fiabilidad operativa, gestionando el ciclo de vida de servicio de la máquina al proporcionar datos y perspectivas sobre cuándo una máquina necesita mantenimiento, ayudando a eliminar el tiempo de inactividad no planificado o los daños en la máquina. También puede acelerar la introducción de nuevos productos, ya que el equipo de fabricación puede probar posibles procesos antes de comprometerse a realizar cambios físicos en el taller.

Transformar la fabricación con un hilo digital

Una vez implantada, la digitalización abre nuevos horizontes a la fabricación. Los robustos gemelos digitales de maquinaria discreta pueden integrarse en un hilo digital que se extiende desde las máquinas individuales hasta la distribución y el diseño de la fábrica, pasando por las operaciones de fabricación. La simulación a nivel de planta permite simular entre máquinas, procesos de automatización y líneas de producción, optimizando continuamente la velocidad y la calidad. Los fabricantes pueden optimizar el rendimiento global de la planta, empezando por la planificación y siguiendo por las operaciones en curso. El resultado es una fábrica inteligente en la que se accede a los datos de forma transparente y se comparten a lo largo de toda la operación.

Los facilitadores son sustanciales en ámbitos como la sostenibilidad, la flexibilidad de la producción y la escasez de mano de obra:

- Sostenibilidad con gestión energética – Los fabricantes pueden realizar con confianza una evaluación completa de la energía de la planta, la optimización, la reducción de CO2 y la elaboración de informes dentro de una planta o incluso en todas las operaciones globales.

- Flexibilidad en la producción – Es factible una verdadera convergencia TI/OT, que conecte y analice los datos de toda la cadena de suministro, las operaciones de fábrica y los procesos empresariales, permitiendo tomar decisiones basadas en datos casi en tiempo real.

- Colaboración hombre-máquina con inteligencia artificial/machine learning y análisis de datos, incluidos los datos procedentes de potentes capacidades industriales de vanguardia. El acceso a una mejor información permite responder rápidamente a eventos imprevistos. Además, el aprovechamiento de la IA generativa para el análisis operativo (por ejemplo, Siemens Industrial Copilot) permitirá a los usuarios generar, optimizar y depurar rápidamente códigos de automatización complejos, y acortar significativamente los tiempos de simulación. Esto reducirá a minutos una tarea que antes llevaba semanas.

Además, la aparición de un hilo digital minimiza enormemente el riesgo a la hora de convertir o modificar la línea para adaptarla a las fluctuantes condiciones del mercado. A medida que seguimos conectando el mundo físico con el digital, la ciberseguridad debe priorizarse e integrarse en cada paso de la digitalización. La complejidad de los riesgos y amenazas a la ciberseguridad sigue aumentando y extendiéndose a espacios digitales y geográficos más amplios. La calidad de los datos y la ciberseguridad de los productos nunca ha sido tan importante.

Empezar de a poco y escalar inteligente

A pesar de todas las ventajas de la digitalización, dar el primer paso puede resultar intimidante. La pregunta que escucho de los clientes fabricantes es: «¿Por dónde empiezo?». Afortunadamente, los fabricantes pueden empezar poco a poco y luego escalar cuando estén preparados. La reciente aparición de soluciones industriales en la nube diseñadas específicamente para fabricantes y constructores de maquinaria lo hace más cómodo que nunca. Son ideales para los mercados y regiones emergentes, así como para la deslocalización.

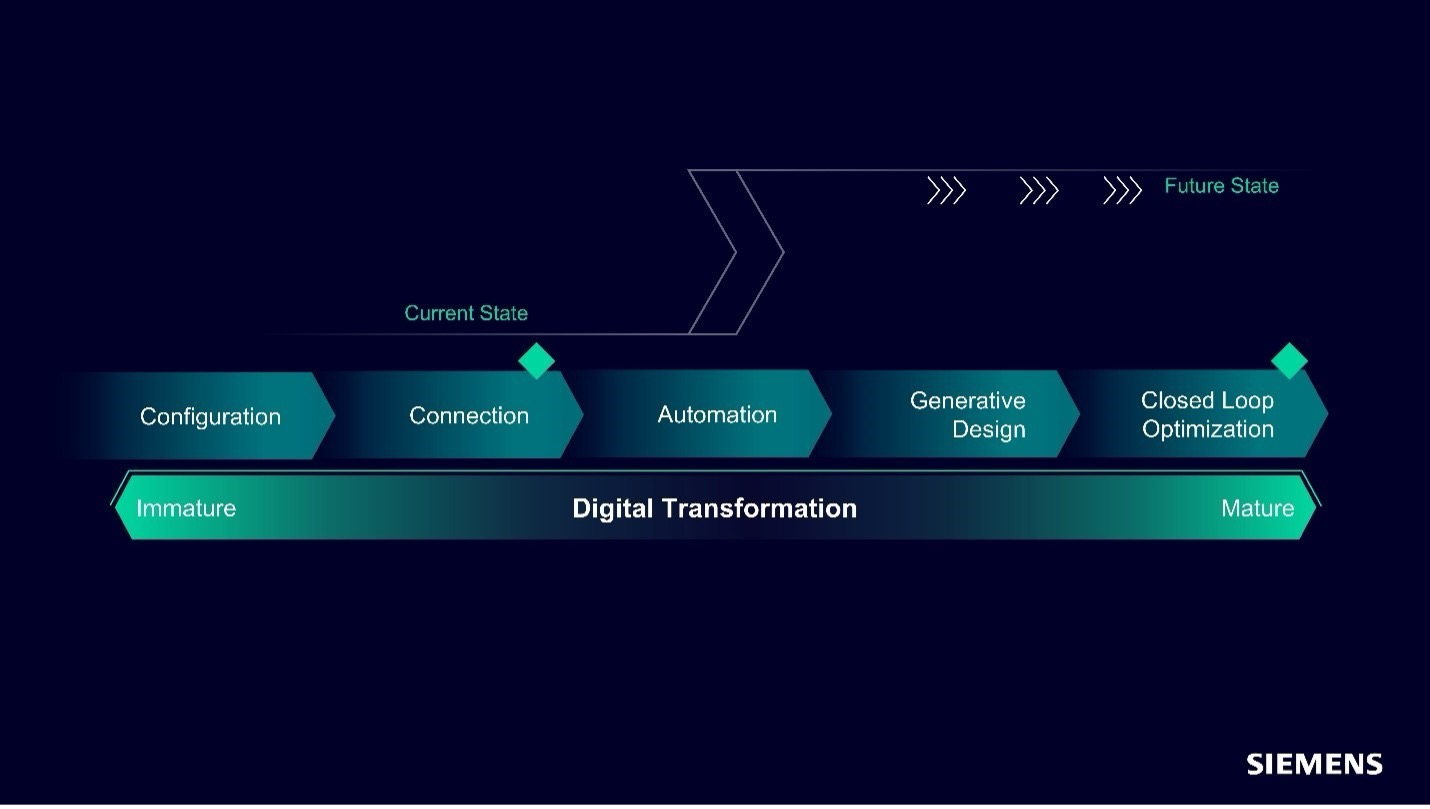

En Siemens, hemos trazado las cinco etapas de la madurez digital (Figura 1) para ayudar a los clientes a determinar por dónde empezar. En primer lugar, realizamos una evaluación de la madurez digital para determinar en qué punto de este continuo se encuentra un fabricante concreto. A continuación, nos fijamos en lo que los líderes del sector han implantado con éxito. El siguiente paso es crear una hoja de ruta para el fabricante, que permita una nueva era en la fabricación.

En la actualidad, la mayoría de los fabricantes de maquinaria han adoptado las dos primeras fases de este proceso de maduración. Estas etapas son la configuración, pasando de un marco de datos basado en documentos a otro basado en modelos, y la conexión, que fomenta el intercambio de datos entre silos. Estas dos etapas mejoran significativamente la trazabilidad y accesibilidad de los datos en toda la organización, ayudando a aumentar la eficiencia de los procesos, mejorar la flexibilidad de la ingeniería y mejorar los resultados incluso en plazos de proyectos agresivos. Sin embargo, para aprovechar todas las ventajas de la digitalización, los fabricantes de maquinaria están adoptando la automatización en sus prácticas de diseño, lo que conduce a mayores niveles de diseño generativo y, finalmente, a la optimización en bucle cerrado.

Por ejemplo, Tronrud Engineering de Noruega construye y suministra máquinas de envasado flexibles e innovadoras a clientes de todo el mundo. Con más de 40 años de experiencia, han suministrado soluciones de envasado secundario en todo el mundo y optimizado la próxima generación de una máquina de envasado que empaqueta bolsas de almohada en cajas. Con la ayuda de Siemens, especialmente en la creación de un gemelo digital, han logrado resultados impresionantes:

Comience ahora el viaje de transformación

Con la digitalización, los fabricantes de maquinaria pueden adoptar con confianza un futuro innovador. Pueden pasar de la automatización a la fabricación adaptativa y establecer un hilo digital en todas sus operaciones. Esta transformación ayudará a los fabricantes a prosperar en el entorno dinámico actual, adaptándose a cambios imprevistos a medida que avanzamos en este apasionante renacimiento de la fabricación.

Sobre el autor:

Rahul Garg es Vicepresidente de Industrial Machinery y SMB en Siemens Digital Industries Software, responsable de definir y ofrecer iniciativas y soluciones estratégicas clave, así como del desarrollo empresarial global. Él y su equipo se encargan de identificar iniciativas clave y desarrollar soluciones para el sector, al tiempo que colaboran estrechamente con los clientes líderes de la industria y proporcionan liderazgo de pensamiento sobre los problemas nuevos y emergentes a los que se enfrenta el sector de la maquinaria. La experiencia y los conocimientos de Rahul se derivan de 25 años de carrera en el suministro de soluciones basadas en software para la ingeniería de productos y la innovación en la fabricación para la industria manufacturera mundial, abarcando desde una carrera en I+D hasta la gestión de programas, ventas y gestión de pérdidas y ganancias, y habiéndose centrado exclusivamente en el sector de la maquinaria industrial y los equipos pesados desde 2007.